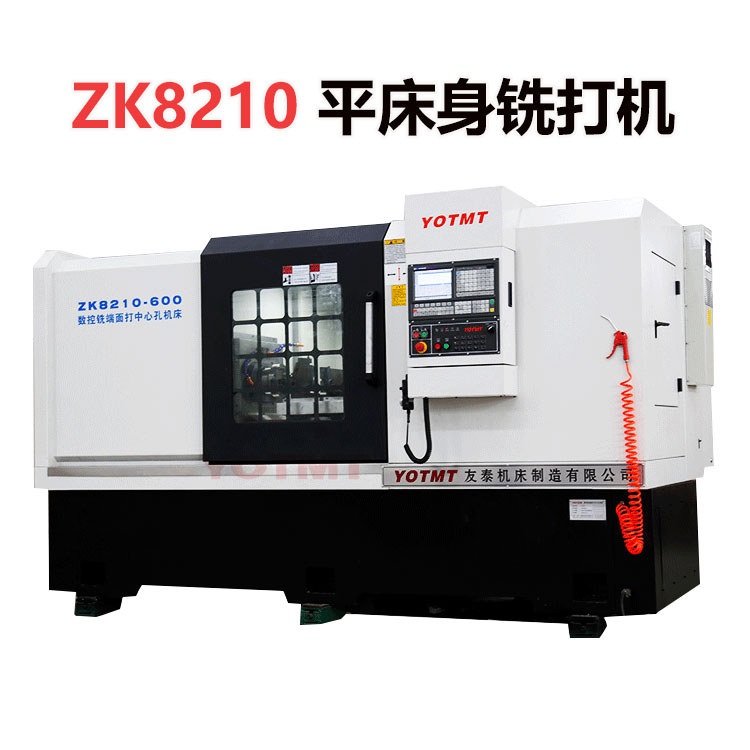

zk8210铣端面打中心孔机床就是这样一种专门s型凸轮轴量化生产首工序加工的数控专用机床,可以快速实现s型凸轮轴两端端面加工,实现高效、高精度、高一致性完成定位端面、中心孔、总长度的控制与加工,在原有工艺基础上提升加工效率达到2倍,这对于整个s型凸轮轴加工行业来说,无疑是一种技术颠覆。

下面我们来具体看下,s型凸轮轴的加工工艺:具体的加工工艺可以分为:基准加工(铣端面、打中心孔)、粗车轴径、车削主轴切槽、铣s型凸轮、磨削加工、修正中心孔、粗磨凸轮轴、滚齿、热处理、精磨、清洗等等工艺,现在其他工艺已经非常成熟,在这个基础上,改进基准加工工序是非常重要的。

如下图所示s型凸轮轴毛坯件:

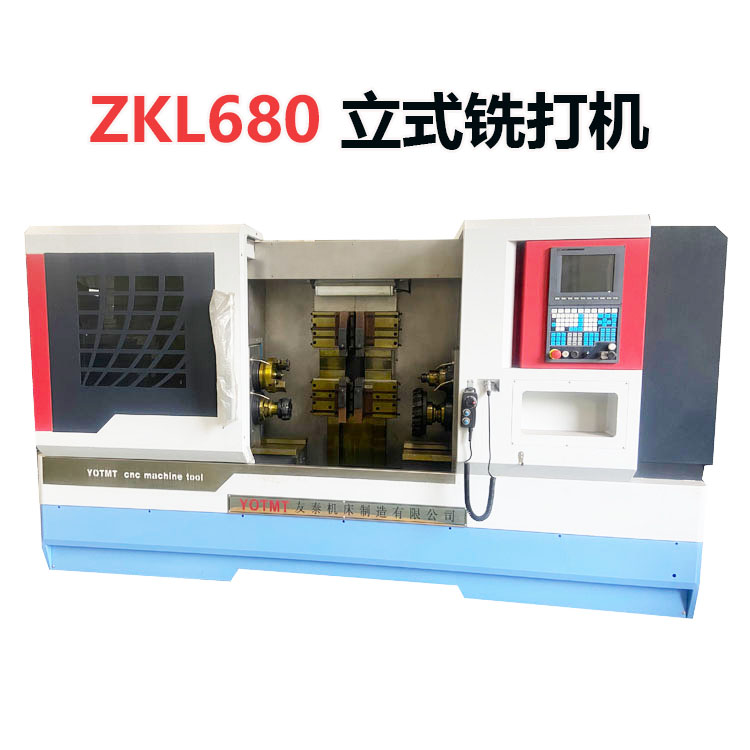

经过工艺分析后,直接放在zk8210铣端面打中心孔机床上面,通过液压双向自定心夹具,快速加紧工件,高效完成两个端面的铣削以及中心孔的加工,高效完成工件长度控制、中心孔加工、定位端面加工。高度一致的完成了定位基准的加工,在原有工艺基础上提高效率2倍。是s型凸轮轴量化生产的比如设备。下图所示正在zk8210铣端面打中心孔机床加工中的s型凸轮轴

经过zk8210铣端面打中心孔机床加工后的s型凸轮轴具备很好的定位精度和高度一致型,为后序所有的工序提供了较高的定位精度,因此提高了整个s型凸轮轴加工的精度和加工效率。且加工的zk8210铣端面打中心孔机床加工s型凸轮轴效果还是不错的。

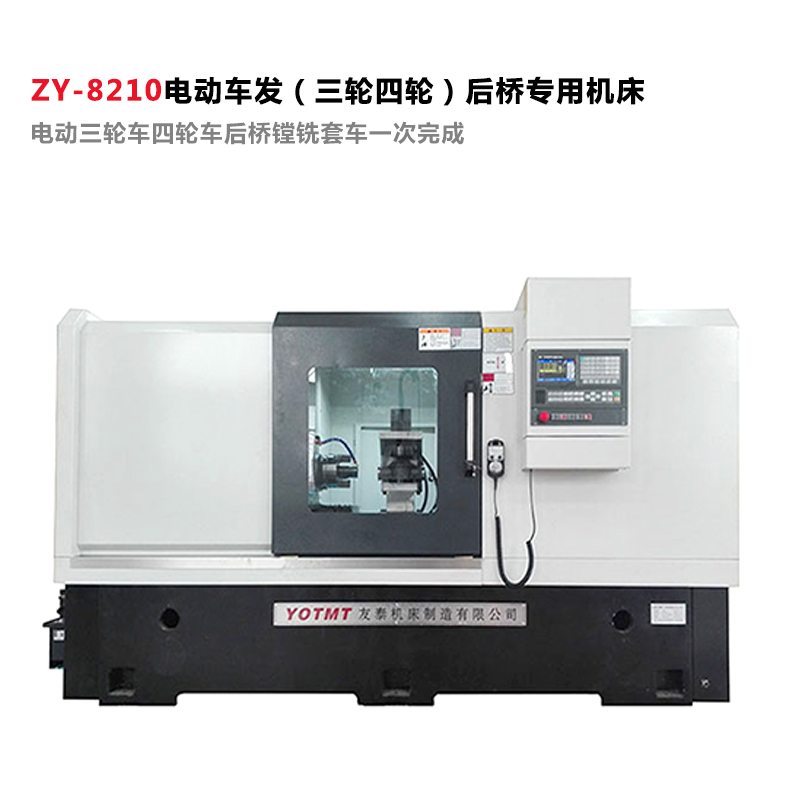

汽车重要动力部件之一的S型凸轮轴加工中,加工效率的提高无疑是整个s型凸轮轴加工企业的追求,工业社会,没有利润的企业就是没有竞争的企业,谁掌握了工艺,谁就掌握的价格优势,当今,s型凸轮轴的加工已经非常成熟了,大多数加工工艺都是差不多的,山东友泰在经过多年的市场跟踪和分析后,针对s型凸轮轴加工行业的加工工艺的基础上,科学的将s型凸轮轴首工序加工机床-铣端面打中心孔即s型凸轮轴量化生产的定位基准加工。